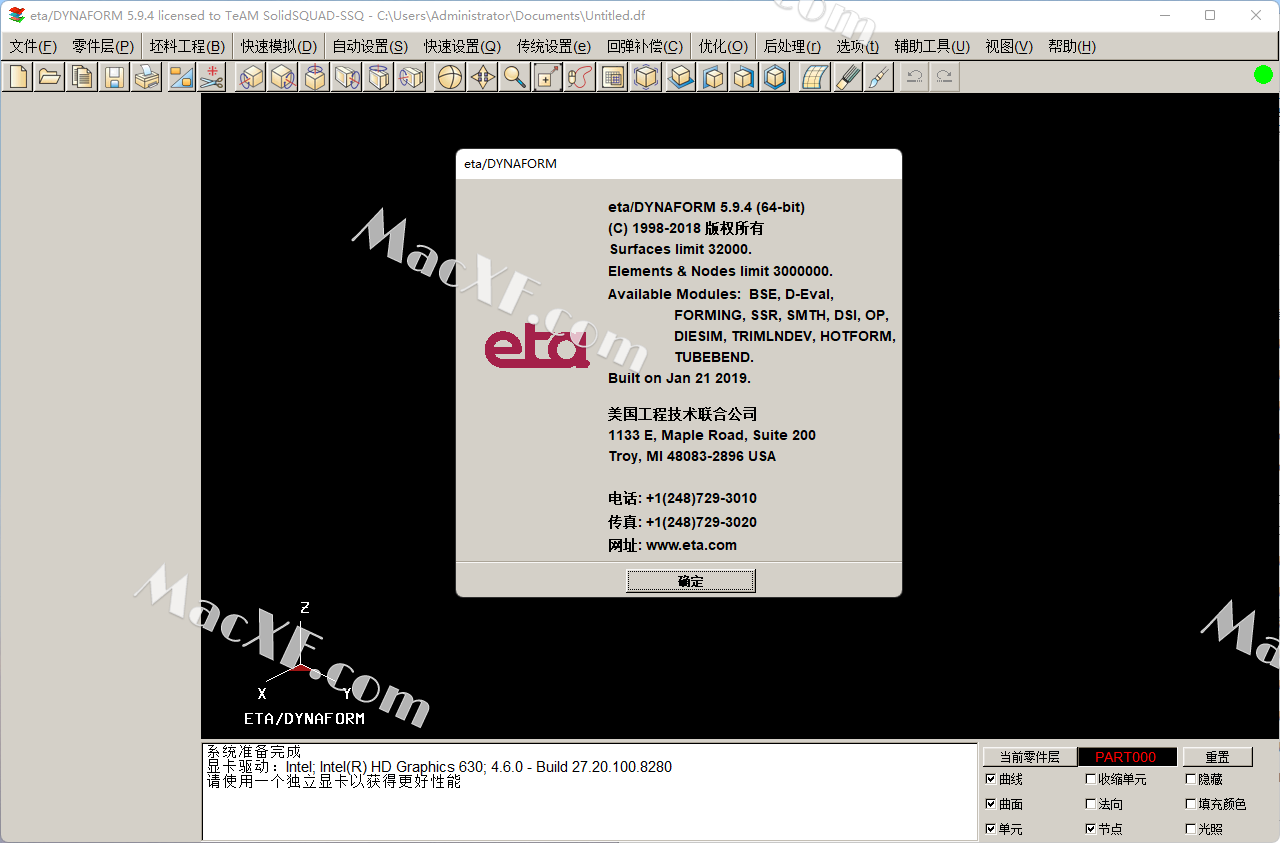

DYNAFORM是一款用于板料成形数值模拟的专用软件,是LS-DYNA求解器与ETA/FEMB前后处理器的完美结合,包含BSE、DFE、Formability三个大模块,几乎涵盖冲压模模面设计的所有要素,包括:定最佳冲压方向、坯料的设计、工艺补充面的设计、拉延筋的设计、凸凹模圆角设计、冲压速度的设置、压边力的设计、摩擦系数、切边线的求解、压力机吨位等,是当今流行的板料成形与模具设计的CAE工具之一.

安装教程

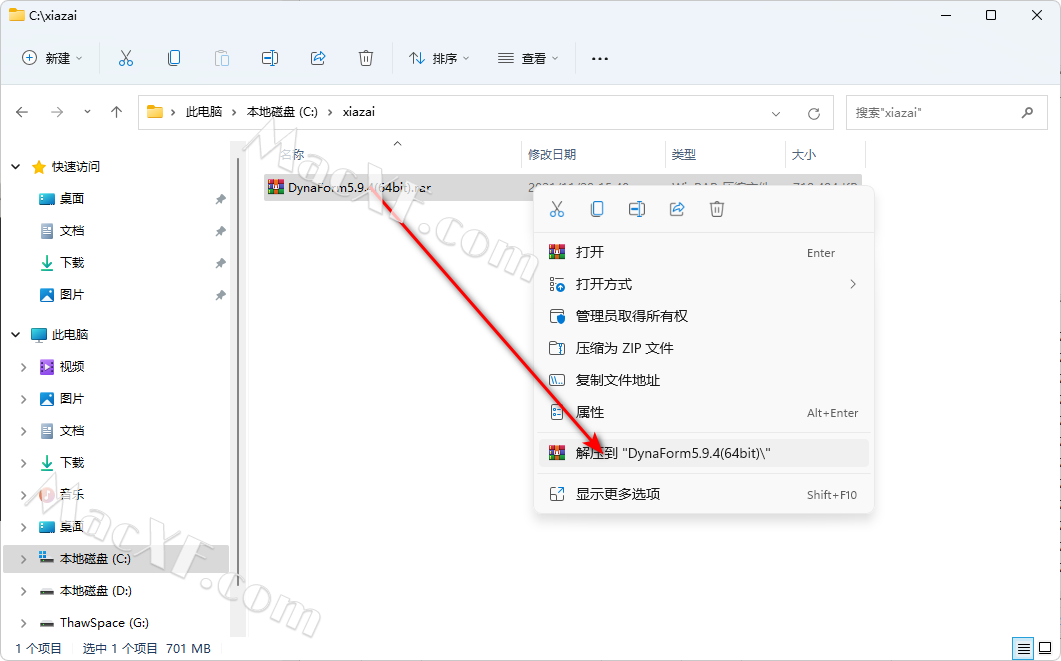

1鼠标右击【DynaForm5.9.4(64bit)】压缩包选择【解压到 DynaForm5.9.4(64bit)】

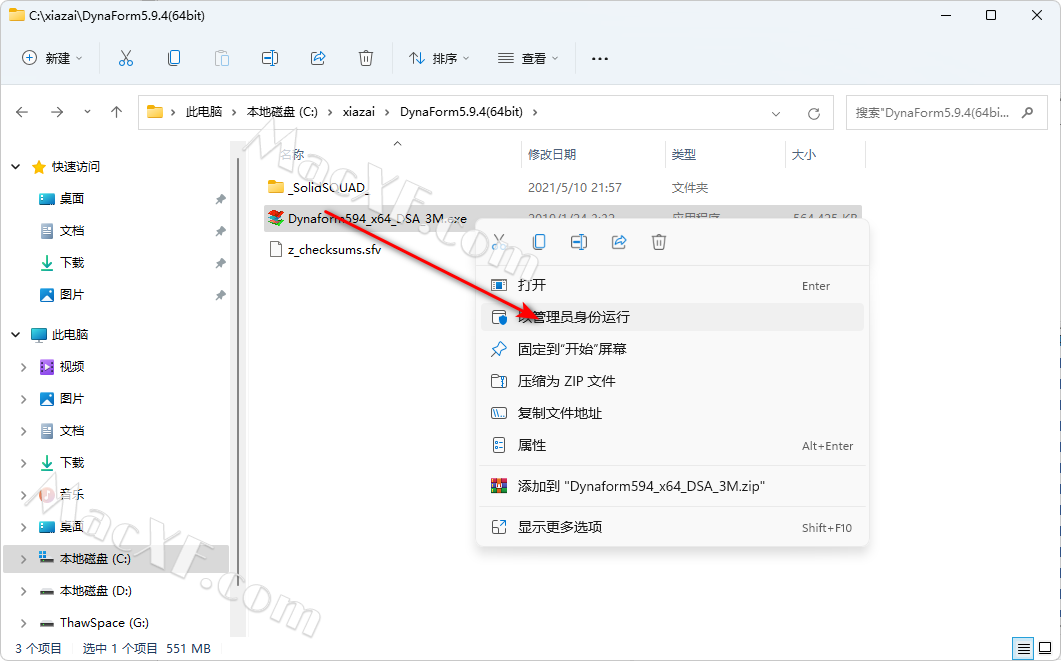

2打开解压后的文件夹,鼠标右击【Dynaform594_x64_DSA_3M】选择【以管理员身份运行】

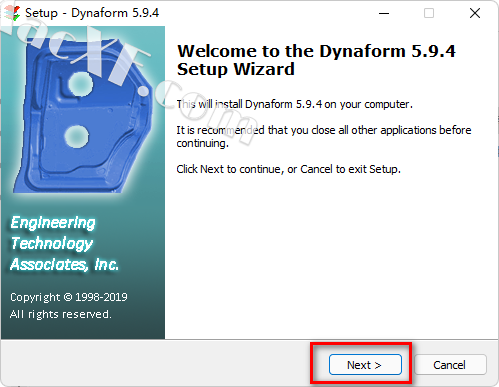

3点击【Next>】

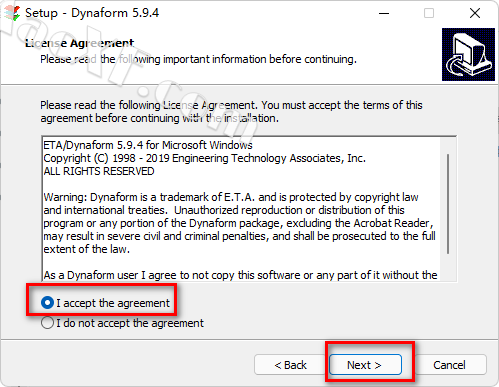

4勾选【I accept the agreement】,点击【Next>】

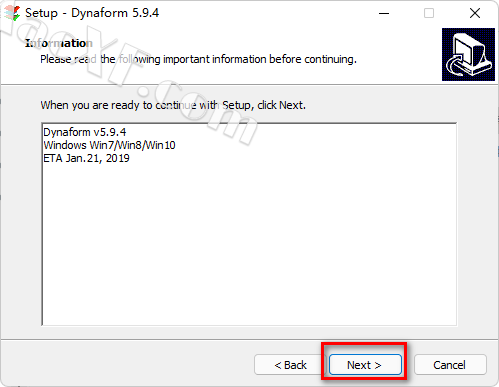

5点击【Next>】

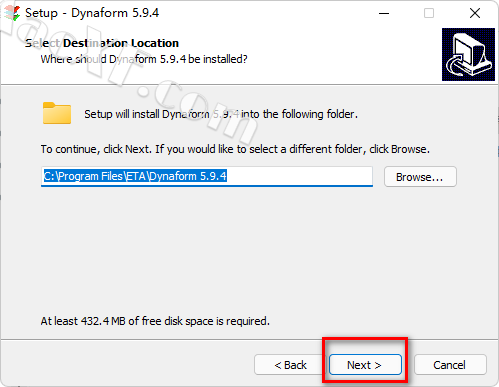

6修改路径地址中的首字符C可更改安装位置(如:将C改为D表示安装到D盘),点击【Next>】

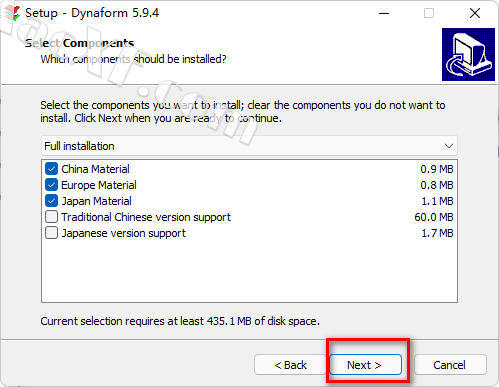

7点击【Next>】

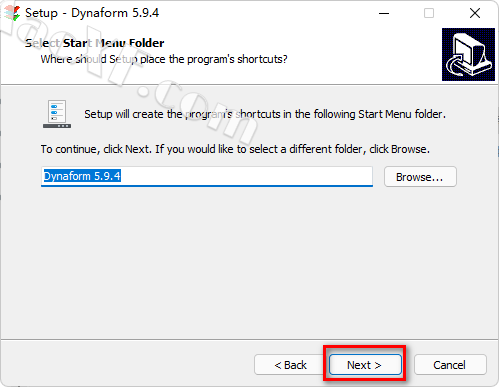

8点击【Next>】

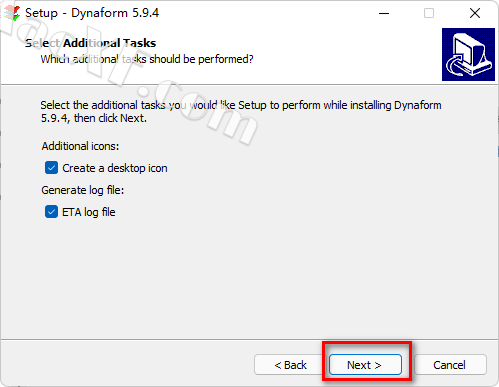

9点击【Next>】

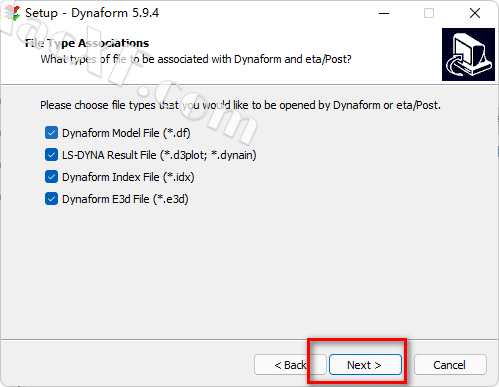

10点击【Next>】

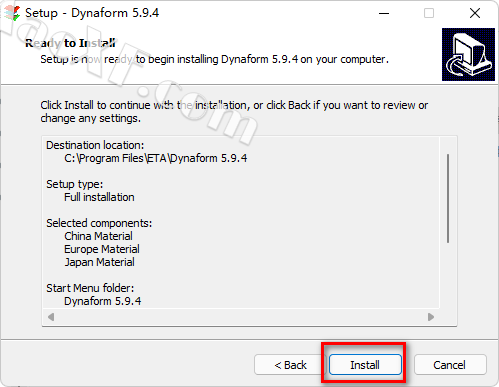

11点击【Install】

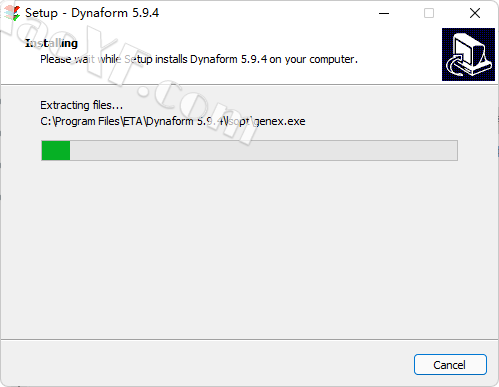

12安装中…

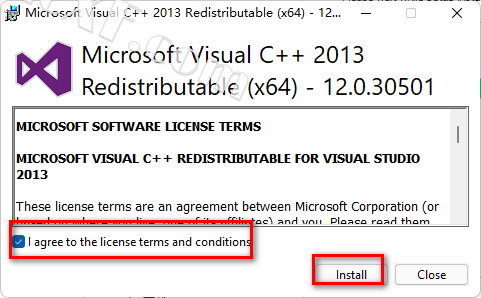

13勾选【I agree...】,点击【Install】(没出现此页则忽略)

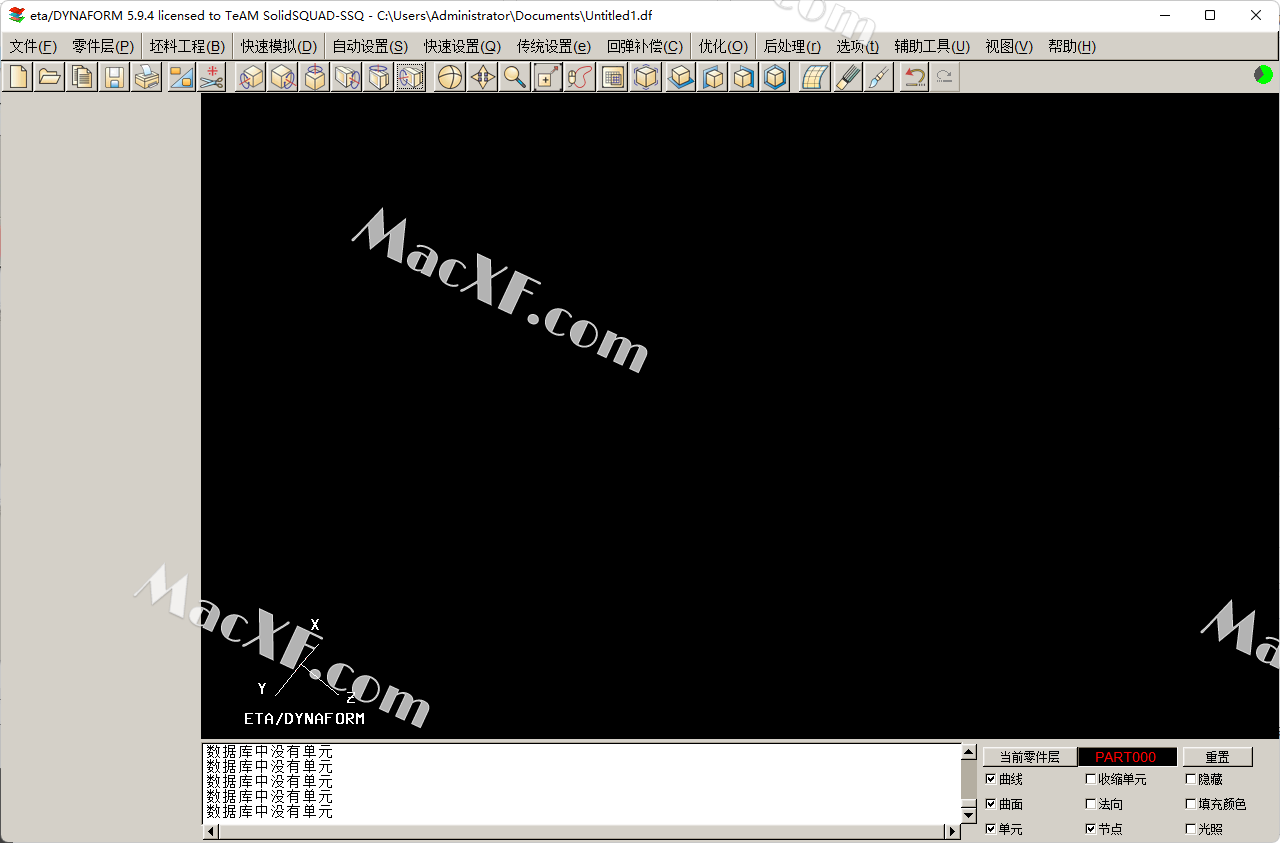

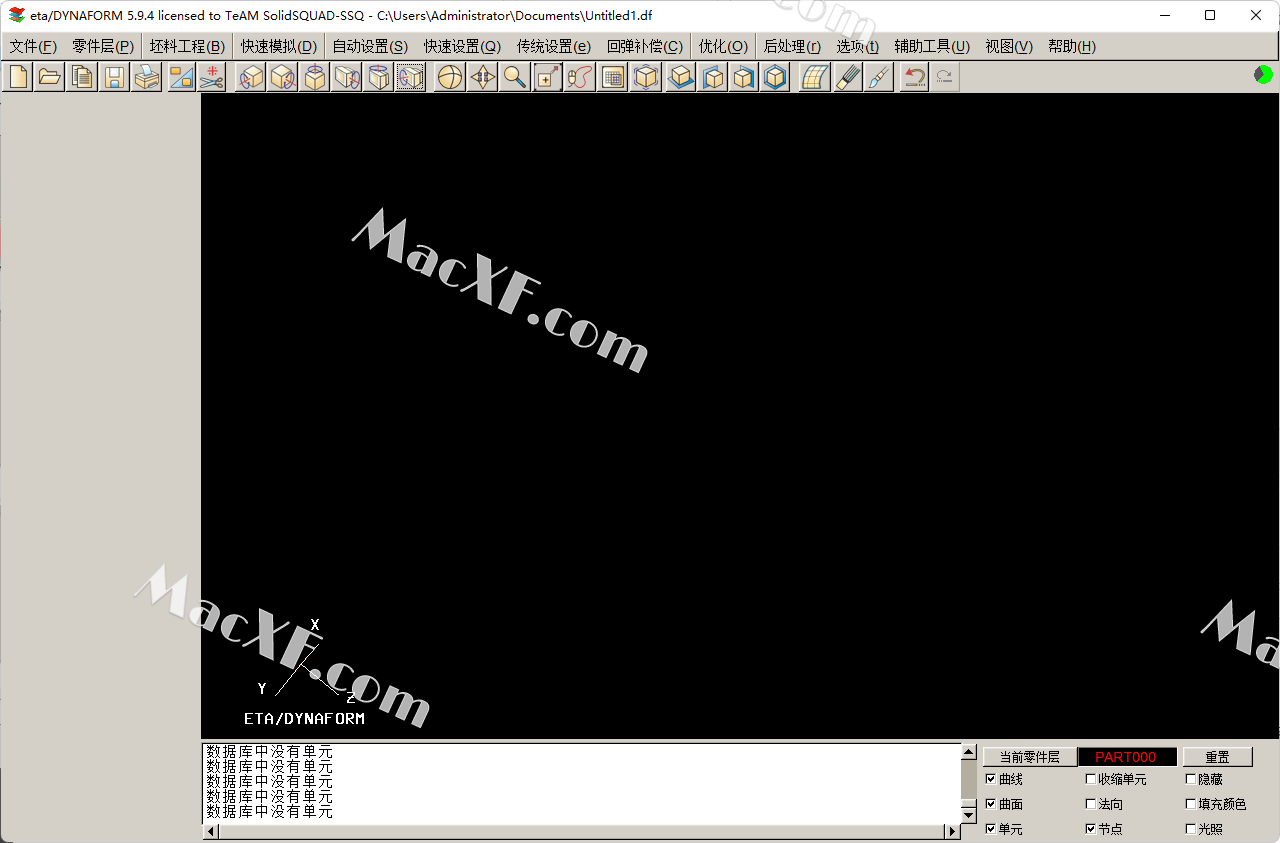

27双击桌面【Dynaform 5.9.4】图标启动软件

27安装成功

模块介绍

- 空白尺寸工程(BSE)

BSE广泛用于估算毛坯尺寸,以及空白嵌套,以最大限度地使用材料,废料和单件价格。该插件用于预测变薄,增厚以及生成成形极限图(FLD)

-

零件准备 - 表面分离 实体模型零件的顶部和底部表面可以分开,显示内部和外部的材料,并且可以自动生成平均(中间)表面。还有多种功能可以修复表面缺陷

-

空白发展 BSE包括经过行业验证的求解器(MSTEP),用于精确预测三维零件几何形状的扁平毛坯轮廓。设计用于成本估算器,空白预测考虑线性弯曲和在成形过程中发生的材料拉伸,以产生最准确的毛坯

-

嵌套 BSE模块提供1-up,2-up和多个空白嵌套。材料使用和脱落与计件价格一起计算。估计所需的最小消隐吨位。可以执行嵌套优化以计算最佳材料利用率

-

成本估算报告 自动生成报告以进行成本估算和零件材料的报价。报告输出包括总体毛坯尺寸,嵌套配置,螺距,线圈宽度,材料利用率,满足年度体积所需的线圈数量和材料总件数的详细说明

-

使用MSTEP MSTEP的可行性研究是一步代码,可用于零件的快速成形。可以使用压力垫,粘合剂和拉延筋力模拟粘合剂,附录和拉延筋

-

使用MSTEP进行Trimline开发 MSTEP将快速轻松地在多个工作站中开发修剪线

- 可成型模拟(FS)

FLD副本 FS有助于单站和级进模设计的快速开发和验证。它揭示了隐藏的问题区域,使设计人员能够根据准确的成形结果优化设计。

-

新!优化能力 使用DYNAFORM版本5.9,工程师可以更有效地设计拉延筋,限制坯料在成型过程中起皱和分裂,大大减少了实现可成型零件所需的时间。它简化了为大型复杂零件布置拉延筋的挑战性且耗时的过程,并指导工程师有效地实现拉延筋力的最佳配置。此功能通过将模拟迭代用作最佳设计解决方案的搜索引擎,简化了模具设计,提高了产品性能并缩短了制造时间。结果,可以开发出性能更高,质量更高的产品,同时实现更高的制造效率

-

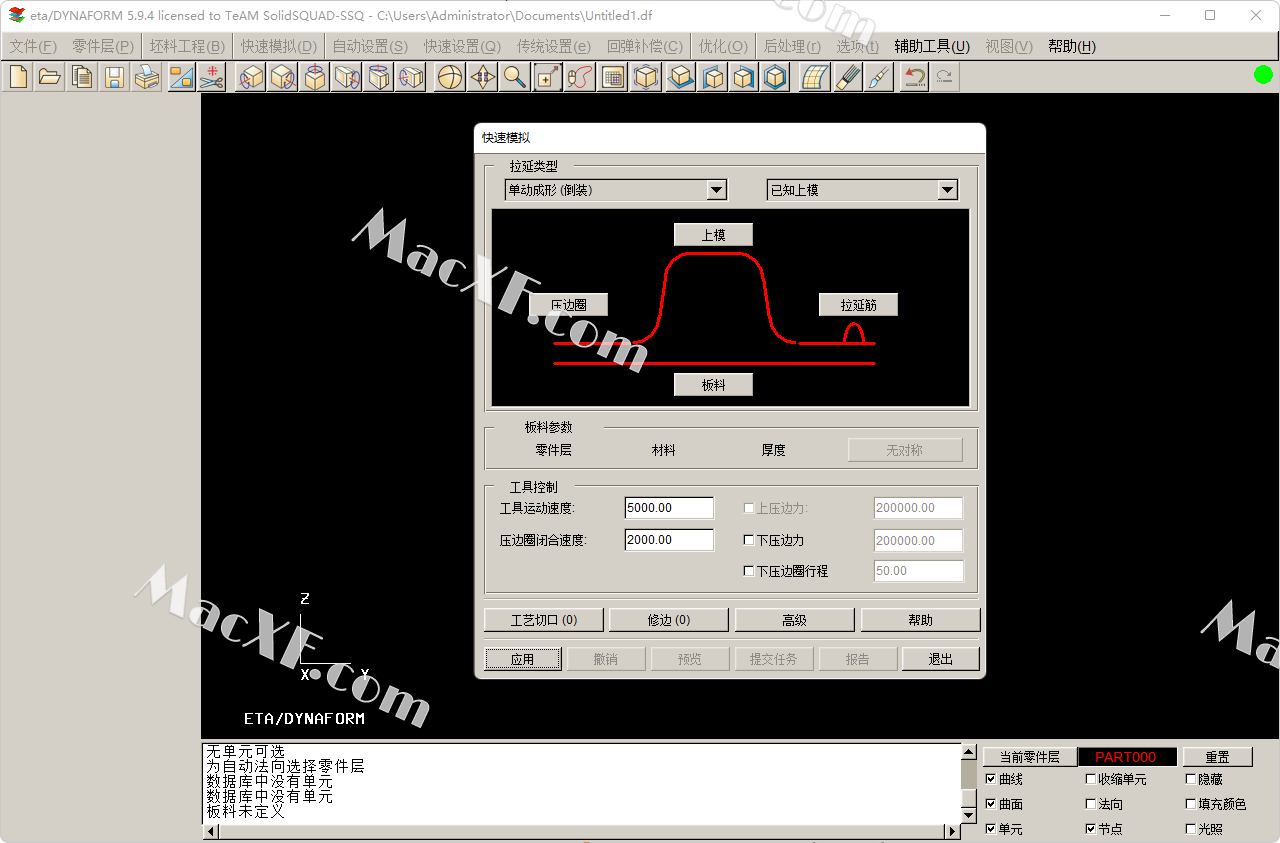

MSTEP和QuickSetup 在此模块中,包含使用MSTEP的一步式解决方案,可快速评估零件成形性。FS包括用于标准单级拉伸模具和回弹模拟的QuickSetup自动设置

-

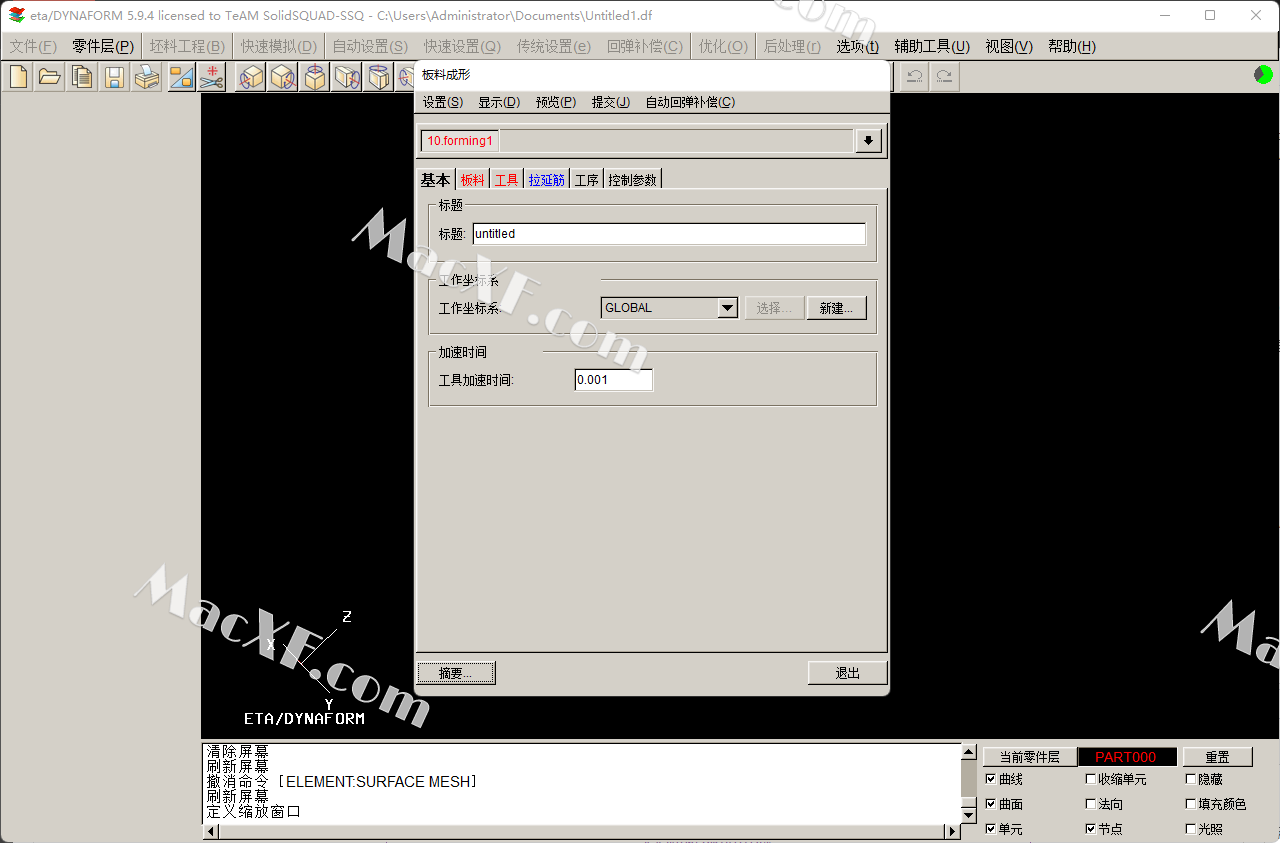

和多阶段模拟 AutoSetup可用于复杂的多阶段成形设置,适用于各种模具系统的所有可成形性应用。AutoSetup界面可视化地指导用户完成设置过程。自动生成所有行程曲线,并可无缝设置多站

-

液压成型能力 FS可以支持管弯曲,管液压成型和板材液压成型

-

回弹和回弹补偿过程(SCP) 使用DYNAFORM SCP,用户可以确定并模拟回弹补偿量; 只需在SCP中定义要补偿的所选工具即可

-

特殊成型工艺 FS可以支持拉伸成型,热成型,辊轧成型和超塑性成型,适用于特殊的制造工艺

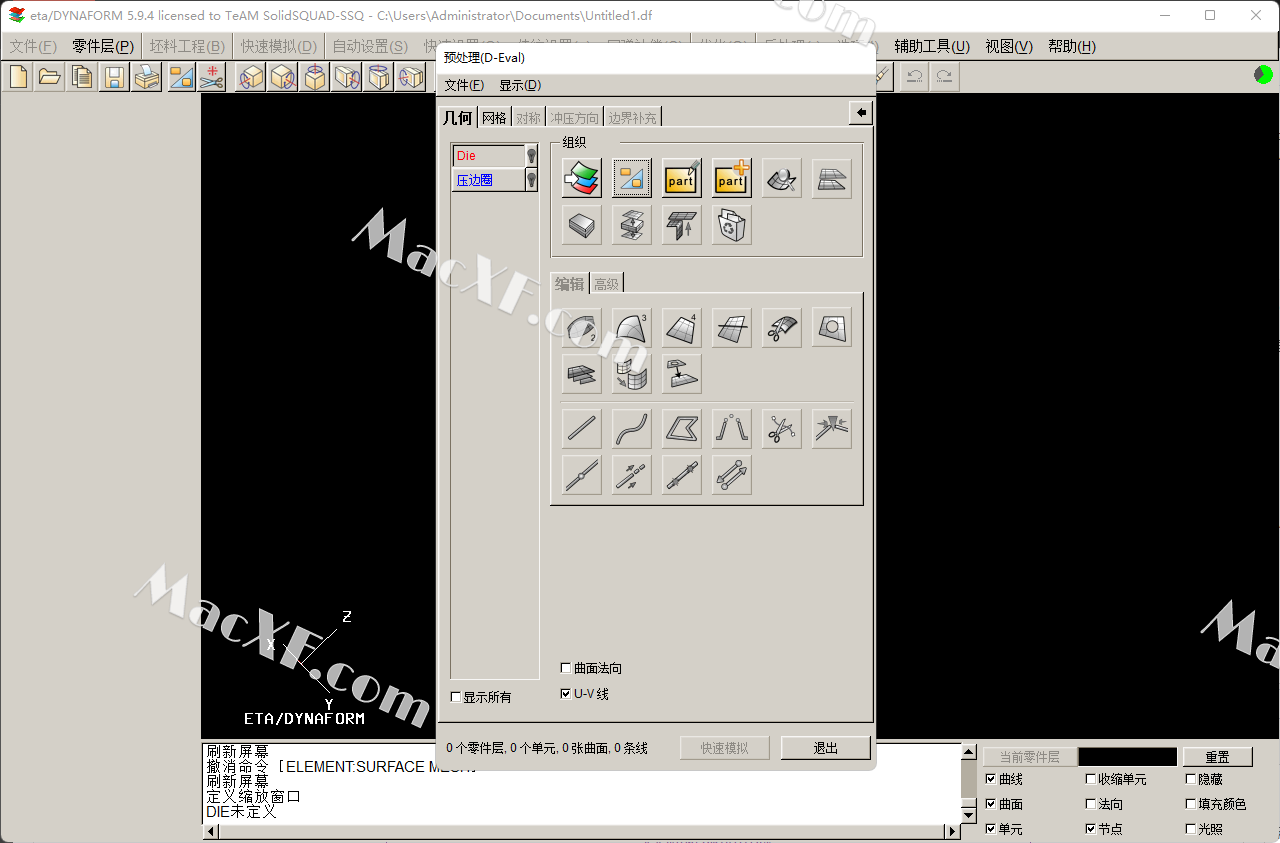

- 模具评估(D-Eval)

由于大多数模具设计都是在CAD环境中完成的,因此DYNAFORM的D-Eval模块专门用于支持和分析基于CAD的模具和工程设计。作为CAE解决方案,D-Eval专为在产品设计周期的早期阶段为工程师提供支持而量身定制。它允许工程师在设计阶段之前的设计过程中尽早考虑可制造性

D-Eval为“假设”研究提供CAE工具:

-

小费调整

-

粘合剂生成和修改

-

变形

-

Drawbead布局

-

线珠和几何珠转换

-

附录修改

-

模具设计修改

-

CAM修剪评估

-

修剪线路检查

- 模具系统分析(DSA) DSI DSA可有效预测模具生产线中许多与冲压相关的问题。它用于分析废料脱落/去除,模具结构完整性和钣金转移/处理

- 废料脱落(SHR)

冲压线停机的首要原因是废料无法退出工作站。可以在装饰模具设计阶段预测和纠正该问题,以避免在冲压设备中进行故障排除。SHR简化了废料,修边模具,滑槽和装饰钢的模型生成。可以在废料脱落图形界面中轻松设置修剪操作和脱落模拟

- 模具结构完整性(DSI)

DSI模拟操作负载以分析模具的设计完整性。DSI可以生成模具结构的FEA模型,定义操作/冲压负载,并使用隐式和显式解决方案评估模具结构强度和耐久性

- 钣金转移和处理(SMTH)

SMTH模拟金属在制造过程中的转移。它模拟工件到初始模具工位的转移,工位之间的移动,成品零件的拾取和装运架上的放置。模拟中产生的零件变形用于预测工件和工具之间的干涉。应力/应变结果可用于防止运输过程中的损坏,以及装载和卸载操作

- 优化平台

该模块通过结合设计优化来提高性能和质量,帮助用户超越识别问题区域 - 减少皱折,变薄和撕裂。现在可以使用DYNAFORM优化钣金成型。DYNAFORM是目前最精确的模具分析工具,现在通过HEEDS *优化搜索引擎SHERPA进行了增强。通过首先指定约束,然后允许模拟迭代搜索最佳解决方案,优化的结合简化了模具设计,提高了产品性能并减少了制造时间和成本。结果,可以开发出性能更高,质量更高的产品,同时实现更高的制造效率。 通过设计优化,公司可以通过确定钣金冲压的最佳变量来降低成本。生产约束可以作为指导输入,SHERPA可以找到指定变量的理想值。即,OP使用该过程来优化拉延筋率。系统识别最佳值并自动更新数据库。